Одним из основных средств обеспечения надежности турбоагрегатов на этапе эксплуатации является их диагностическое сопровождение, а качество и достоверность диагностических процедур зависит от достаточности оснащения турбоагрегата контрольно-измерительными приборами (КИП).

Существует немало заблуждений относительно прямой зависимости повышения качества и достоверности диагностики от объема оснащения средствами КИП, также немало заблуждений обратного толка — когда объем оснащения принимается по минимуму, а определение некоторых ключевых параметров, с точки зрения оценки технического состояния, реализуется на основе математических приемов и методов их косвенного определения.

Безусловно, превращение турбоагрегата в сложный и дорогостоящий набор проводов, датчиков и контроллеров, генерирующих терабайты информации, в какой-то мере может повысить качество контроля и анализа отдельных узлов турбоагрегата, однако рассматривая соотношение стоимости такого оснащения и затрат, связанных с сокращением межремонтных интервалов по отдельным элементам, может оказаться, что последнее будет более дешевым и эффективным решением.

Оптимальным решением задачи поиска «золотой середины» в вопросе назначения объема оснащения турбоагрегата средствами КИП является принцип построения штатной системы контроля на основе анализа конструктивных особенностей конкретной конструкции и наиболее характерных для данной конструкции неисправностях.

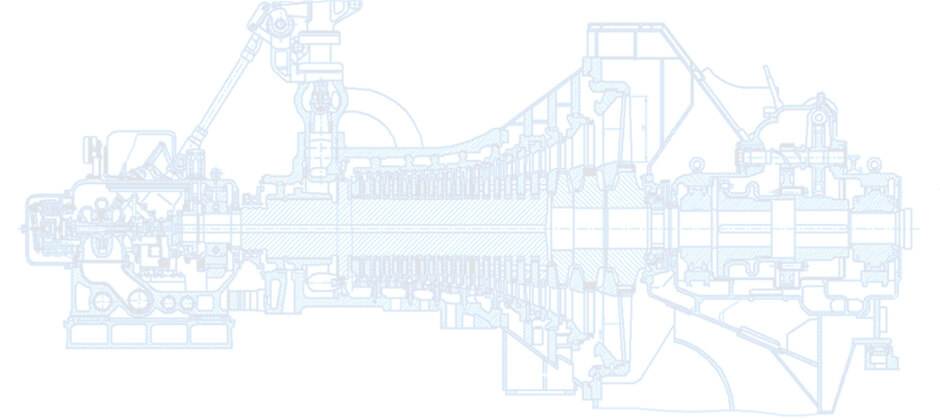

Рассмотрим данный принцип на примере выбора средств КИП, достаточных для качественного анализа системы тепловых расширений двух принципиально разных турбоагрегатов. На рис.1,2 изображены две паровые турбины принципиально разного класса и назначения, что как раз и определяет значительную разницу в их конструктивном исполнении, как с точки зрения построения проточной части, так и с точки зрения организации системы тепловых расширений.

На рис.1. представлена трехцилиндровая теплофикационная паровая турбина с разнонаправленными цилиндрами высокого (ЦВД) и среднего давлений (ЦСД), за счет чего достигается значительная компенсация и снижение величины осевых усилий, действующих на валопровод. Второй подшипник является опорно-упорным и определяет направление теплового расширения валопровода относительно статорных элементов. С точки зрения организации тепловых расширений цилиндров следует выделить следующие аспекты:

- передняя опора турбины является достаточно нагруженной, что обусловлено опиранием на нее цилиндра высокого давления посредством лап; передача усилий от которых к корпусу осуществляется через систему поперечных шпонок. Сам корпус подшипник установлен на фундаментную раму установленную на ригель фундамента и имеет осевую направляющую шпонку.

- опора между ЦВД и ЦСД также является нагруженной, т.к. на нее опираются задние лапы ЦВД и передние ЦСД; опора установлена на фундаментной раме смонтированной на ригеле.

- фикспункт турбины расположен под левым потоком цилиндра низкого давления и определяет направление расширения статорной группы турбины в сторону системы регулирования.

Данное описание является весьма упрощенным, однако даже его достаточно для формирования первичного представления о возможных, и в ряде случаев наблюдавшихся, отклонениях в системе тепловых расширений, на основании которых возможно сформировать рекомендуемый объем оснащения турбины датчиками контроля тепловых расширений.

При рассмотрении установки корпуса подшипников №2,3, то стоит принять во внимание, что свайные опоры ригеля имеют значительную податливость на кручение и под действием значительных осевых усилий в районе верхнего строения могут приводить к возникновению значительных уклонов корпуса подшипников. Дополнительным фактором является близость фундамента и корпуса подшипников к линии пара со стороны регулирования, что при определенных обстоятельствах (напр., ухудшения изоляции) может вызвать повышение температуры фундамента, рост его теплового расширения, и, как следствие, изменение высотного положения корпуса подшипников.

Основываясь на данных предположениях и опыте эксплуатации аналогичных конструктивных решений, логичной рекомендацией для данного узла будет являться его оснащение датчиками продольного и поперечного уклонов корпуса подшипников и фундаментной плиты-ригеля.

При рассмотрении целесообразности установки датчиков контроля тепловых перемещений корпусов подшипников с двух сторон относительно оси валопровода стоит учитывать не только вероятность несимметричности усилий на опору со стороны лап цилиндра, но и местные условия эксплуатации, например: вид топлива на станции, тип системы топливоподачи котлов и состояние уплотнительных элементов – все эти факторы напрямую влияют состояние воздуха котлотурбинного цеха. Например, известно, что в случае использования в качестве основного топлива угля, с большой долей вероятности в местах стыков корпуса подшипников с фундаментной плитой будет скапливаться значительное количество угольной пыли, также как и в шпоночных соединениях цилиндра с опорой, что будет приводить к ускоренному ухудшению скольжения опорных поверхностей корпусов подшипников и последующему стеснению тепловых расширений – в таких условиях, безусловно, установка двух датчиков является обязательным.

Рассматривая особенности установки передней опоры, стоит отдельное внимание уделить шпоночному соединению цилиндра и корпуса подшипника. Данное соединение характеризуется установкой самоустанавливающихся поперечных шпонок, предназначенных для снижения вероятности их закусывания и возникновения перекосов передаваемых усилий справа и слева (от оси валопровода) на корпус опоры со стороны цилиндра. В процессе эксплуатации тепловые зазоры в шпоночных соединениях зачастую подвергаются заносу грязью и образованию коррозии вследствие временного воздействия таких факторов как пропаривание из концевых уплотнений турбины, переливы охлаждающей воды через воронки сливов охлаждения лап и др. Указанные факторы способствуют возникновению неравномерности передачи усилий к корпусу подшипника и возникновению вероятности его продольного разворота. Таким образом, передняя опора, особенно многоцилиндровой турбины, является обязательным объектом для установки двух датчиков абсолютного перемещения – слева и справа от оси турбины.

Отдельного рассмотрения заслуживает вопрос целесообразности установки бесконтактной системы контроля перемещений лап цилиндра. Весьма распространено мнение, что реализация данного решения в целях постоянного контроля является сомнительной, т.к. не имеет однозначных обоснований с точки зрения оценки надежности работы системы тепловых расширений в рамках эксплуатационного контроля. По нашему мнению, основанному на многолетнем опыте диагностики отклонений в тепловых расширениях и их устранения, как раз наоборот – именно выявление несимметрии в расширениях лап является основой раннего обнаружения отклонений в тепловых расширениях. Появление существенной несимметрии в расширениях лап при отсутствии причин эксплуатационного характера (разница в условиях охлаждения лап, существенная разница температур лево/право по фланцам цилиндра) свидетельствует о деградации шпоночных узлов. В свою очередь, нарушение работы шпоночных узлов и, как результат, неравномерная передача усилий со стороны лап приводит к развороту корпуса опоры относительно оси валопровода, что идентифицируется как разница в абсолютном перемещении опоры лево/право, и, в конечном счете, приводит к защемлениям по осевой шпонке.

Паровая турбина на рис.2 представляет собой одноцилиндровый турбоагрегат с противодавлением и петлевой схемой организации проточной части. Одной из главных особенностей с точки зрения организации тепловых расширений является наличие массивного корпуса второго и третьего подшипников (задняя опора турбины). Второй подшипник является опорно-упорным с двусторонним расположением упорных колодок. Корпус подшипников имеет целую систему подключенных маслопроводов с левой стороны. Передняя опора выполнена аналогично вышерассмотренной турбины.

В силу особенностей конструкции задней опоры в процессе эксплуатации вероятен ее значительный нагрев (до 100 оС), который обусловлен прежде всего значительным объемом масла циркулирующего в опорно-упорном подшипнике в весьма сжатом пространстве. При такой циркуляции масла возникает некоторая величина избыточного давления и происходит образование масловоздушной смеси, которая, как известно, при отсутствии эксгаустера, приводит к значительному разогреву пространства в котором она находится за счет трения о вращающиеся части ротора и, непосредственно, между самим слоями жидкости. В условиях повышенного нагрева, корпус подшипника, закрепленный на фундаментной плите посредством дистанционных болтов, начинает деформироваться под действием температур создавая дополнительные напряжения от режимного натяга в районе присоединения маслопроводов. Сочетание этих двух факторов обуславливает возникновение поперечного опрокидывающего момента на корпусе подшипника, когда одна сторона корпуса испытывает отрыв от фундаментной плиты, а другая наоборот — дополнительные нагрузки. Указанное силовое воздействие может приводить к возникновению поперечного уклона корпуса подшипника и, как следствие, ухудшению вибрационного состояния турбины. Безусловно, что при условии качественного монтажа (обеспечения требуемых тепловых зазоров и создания отрицательного холодного натяга по маслопроводам) вероятность возникновения данного эффекта значительно снижается, однако, в процессе эксплуатации шайбы дистанционных шпилек имеют свойство прикипать и заноситься грязью, что приводит к их закусыванию и созданию предпосылок к развитию описанной ситуации. С целью контроля развития подобного явления возможно рекомендовать установку датчика поперечного уклона корпуса подшипников и проводить оценку изменения величины уклона на сопоставимых режимах работы агрегата.

Данный обзор представляет собой весьма краткое изложение принципа назначения объема оснащения турбоагрегата средствами КИП и предназначен исключительно для демонстрации рационального подхода в данном вопросе. Подобный подход с одной стороны позволяет избежать излишних затрат на оснащение средствами КИП объекта контроля, с другой – обеспечивает представительность результатов контроля, необходимую для решения задач мониторинга технического состояния.

В заключение, стоит отметить, что реализация сбора и длительное хранение достаточных для оценки технического состояния данных не является гарантией качественного решения данной задачи. Необходимым условием эффективного применения собираемых контрольно-измерительными средствами данных является наличие соответствующих программных инструментов для их предобработки и структурирования в соответствии с привычными для широкого круга специалистов по диагностике методиками.

Подписывайтесь на новости:

Подписывайтесь на новости: